智能工厂落地解决方案 人工智能应用软件的开发与实施路径

随着第四次工业革命的深入推进,智能工厂已成为制造业转型升级的核心目标。在这一过程中,人工智能(AI)应用软件的开发与部署,是实现工厂智能化、自动化和柔性化的关键驱动力。本文将系统阐述智能工厂落地解决方案中,AI应用软件的开发路径、核心模块及实施策略。

一、 智能工厂的AI需求与挑战

智能工厂旨在通过数据驱动,实现生产过程的全面感知、实时分析、自主决策和精准执行。AI技术在此扮演着“智慧大脑”的角色。其核心需求包括:

- 预测性维护:通过分析设备传感器数据,预测故障发生,减少非计划停机。

- 质量控制:利用机器视觉进行高精度、高速度的产品缺陷检测。

- 生产优化:通过算法动态调度生产资源,优化排产计划,提升整体设备效率(OEE)。

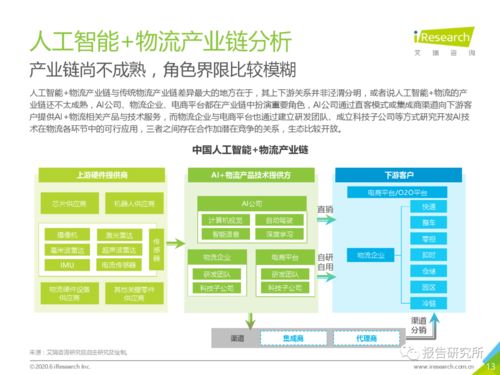

- 供应链智能:实现需求预测、库存优化和物流路径规划。

- 人机协作与安全:通过环境感知与行为分析,保障人机协同作业的安全。

落地过程面临数据孤岛、工业场景复杂性高、IT/OT融合困难、复合型人才短缺以及投资回报周期不确定等挑战。

二、 AI应用软件开发的核心模块

一套完整的智能工厂AI软件解决方案,通常包含以下核心功能模块:

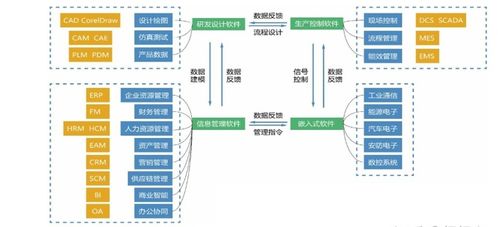

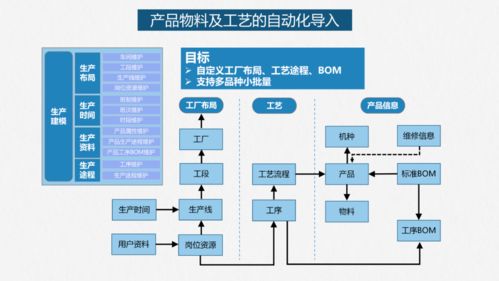

- 数据汇聚与治理平台:这是AI的基石。软件需具备连接各类工业设备(PLC、CNC、机器人等)、传感器和信息系统(ERP、MES)的能力,实现多源异构数据的实时采集、清洗、标准化与统一存储,构建工厂的数字孪生数据底座。

- AI算法模型工厂:提供可视化的机器学习(ML)和深度学习(DL)模型开发、训练、评估与部署环境。针对工业场景,应内置或支持开发常见的算法模型库,如:

- 视觉分析模型:用于外观检测、字符识别、行为监控。

- 时序预测模型:用于设备寿命预测、能耗预测、需求预测。

- 优化决策模型:用于排产调度、参数优化、能效优化。

- 自然语言处理模型:用于设备维修手册解析、生产日志分析。

- 工业应用超市:将训练好的AI模型封装成可复用的微服务或标准化应用(如“焊点质量检测APP”、“风机振动预警APP”),供不同产线或车间按需订阅和调用,实现能力的快速复制与推广。

- 低代码/无代码开发工具:为工厂的工艺工程师、设备维护人员提供无需深厚编程基础的AI应用构建工具。通过拖拽式界面和参数配置,使其能够基于自身专业知识,快速构建和调整简单的数据分析与预警应用,降低使用门槛。

- 可视化与决策中心:通过驾驶舱、三维可视化、AR/VR等方式,将AI分析的结果(如设备健康状态、质量趋势、产能瓶颈)直观呈现给管理者,并提供决策建议(如“建议在下午3点更换A机床刀具”),实现从感知到决策的闭环。

三、 实施路径与策略

成功的AI软件落地并非一蹴而就,建议遵循以下路径:

- 顶层设计与场景聚焦:结合企业战略,制定智能工厂蓝图。避免“为AI而AI”,应从痛点最明显、价值最易衡量、数据基础相对较好的“小场景”切入(如特定工序的瑕疵检测),实现快速验证和价值证明(PoV)。

- 夯实数据基础:先行部署数据采集与边缘计算设备,打通数据链路。建立数据质量标准与管理规范,为AI模型提供“优质燃料”。

- 迭代式开发与部署:采用敏捷开发模式,与业务部门紧密协作。优先开发核心算法模块的最小可行产品(MVP),在实际生产环境中进行小范围试点,根据反馈持续迭代优化模型和软件功能。

- 构建“平台+应用”生态:投资建设统一的AI开发与运行平台(PaaS),作为技术底座。在此基础上,与行业解决方案商、高校研究机构合作,共同开发面向特定工艺的AI应用(SaaS),形成生态合力。

- 重视组织与人才变革:建立跨部门的数字化团队,培养既懂工业知识又懂数据分析的“双栖人才”。通过培训和文化建设,提升全员对AI的接受度和运用能力。

- 确保安全与可靠:工业软件对稳定性、实时性和安全性要求极高。开发过程中需充分考虑网络信息安全、功能安全,以及模型的鲁棒性和可解释性,确保AI决策的可靠与可信。

四、 未来展望

AI应用软件将向更普惠、更自主、更融合的方向发展:

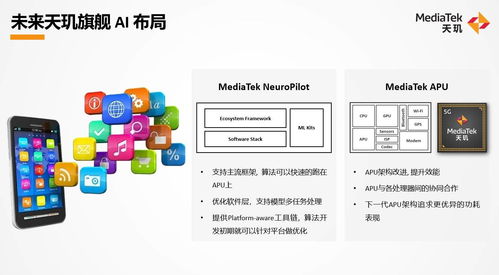

- AI工程化与自动化:AutoML等技术将使模型构建更加自动化,降低开发成本。

- 边缘智能深化:更多的AI推理能力将下沉至设备边缘端,实现毫秒级实时响应。

- 与新技术融合:AI将与数字孪生、5G、物联网、AR/VR深度集成,构建虚实互动的智能生产空间。

- 可持续制造:AI将在能源管理、碳足迹追踪、绿色工艺优化方面发挥更大作用。

结论:智能工厂的落地,本质上是将工业知识、数据和AI算法进行软件化封装和持续运营的过程。开发一套模块化、平台化、易用且安全的AI应用软件解决方案,并辅以科学的实施策略,是制造企业解锁数据价值、迈向智能制造新时代的必由之路。企业应以价值为导向,从小处着手,稳步构建自身的AI能力,最终实现全局智能化升级。

如若转载,请注明出处:http://www.zgdgyqr.com/product/37.html

更新时间:2026-02-24 05:39:36